工程管理をクラウド化することで、現在の進捗状況がオンラインでどこからでも確認でき、本社業務や工場の作業効率化を実現いたしました。

また、品質管理についても、部材の発注から在庫管理までシステムを一元化したことで、それぞれの部材について、例えばタイヤ一本一本に至るまで、いつどこから入荷されたものか特定することがスムーズになりました。

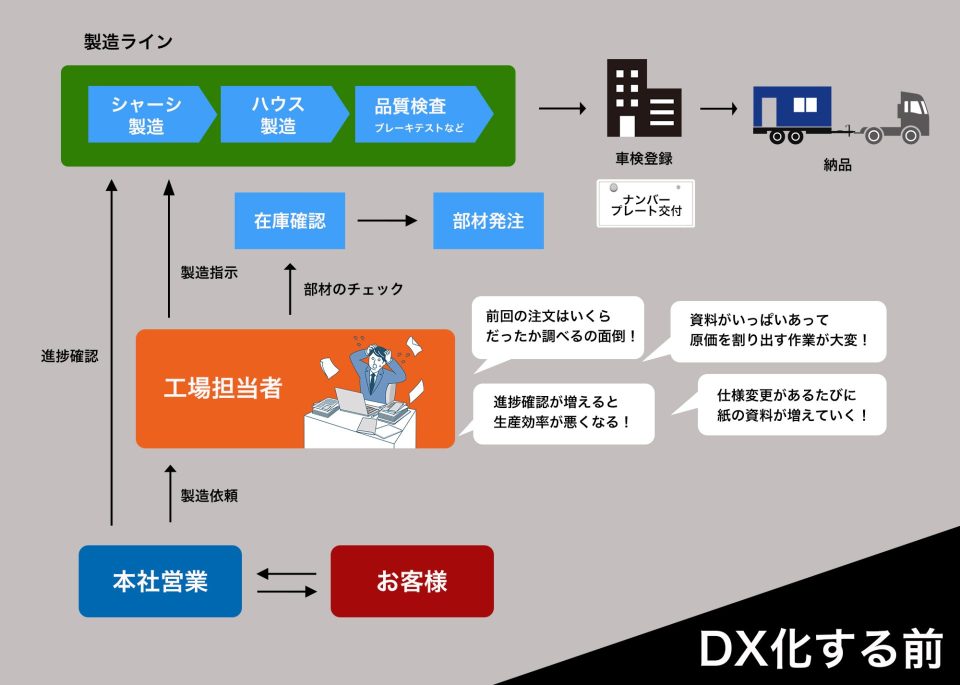

その他、今までの課題としては下記の点がありました。

・ 書類を紙で管理していたため、過去の発注書や図面を探すのに時間がかかる。

・ 営業担当者から生産の進捗確認の連絡が頻繁にあり、そのたびに作業が止まる。

・ 何らかの不具合があった際にいつどこから仕入れた部材なのか調査が大変。

・ 毎月の在庫管理と原価按分計算に膨大な時間がかかる。

・ 製造依頼後の仕様変更に対して書類のやりとりが多すぎる。 など

〈従来の本社から工場への製造の流れ〉

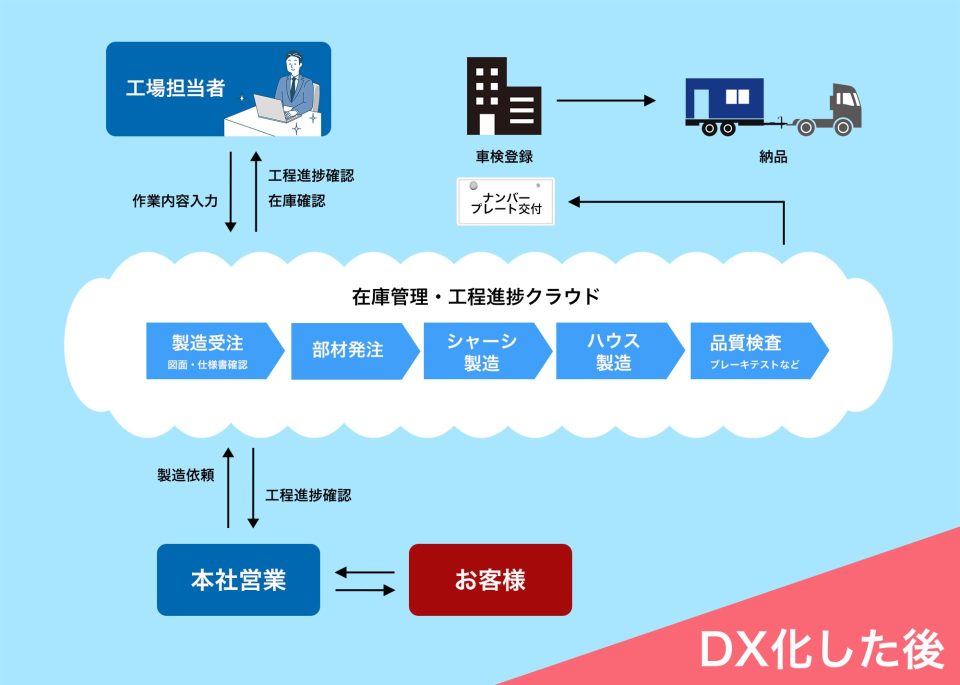

それらの課題がすべてクリアになり、作業効率においても品質管理のレベルにおいても工場部門のDX化により格段に向上いたしました。

〈新しく変わった現在の本社から工場への製造の流れ〉

DX化によって改善された点。

・ 過去の発注や図面にすぐアプローチでき作業の時短につながった。

・ 工程進捗が見える化されたことで逐一工場に確認しなくてよくなった。

・ 万が一不具合が発生した場合いつどこから入荷した部材なのか後から簡単に追えるようになった。

・ 工員の作業時間も詳細に管理できるようになり原価按分計算が自動化された。

・ 仕様変更はオンラインで工場に依頼できるようになった。

(仕様変更が入った場合、工場側には即時にアラートが表示されます) など

今後もさらなるDX推進を展開し、サービスおよび品質の向上、業務の効率化、社員がより働きやすい環境づくりを実現していきます。

今回のシステムクラウド化を対応いただいた株式会社シナプスイノベーション様の導入事例として弊社が紹介されました。

インタビュー記事:https://www.umsaascloud.jp/case/thd.html

システム開発会社:株式会社シナプスイノベーション https://www.synapse-i.jp/

-e1705365906590-960x517.jpeg)

-e1705365906590-960x517.jpeg)